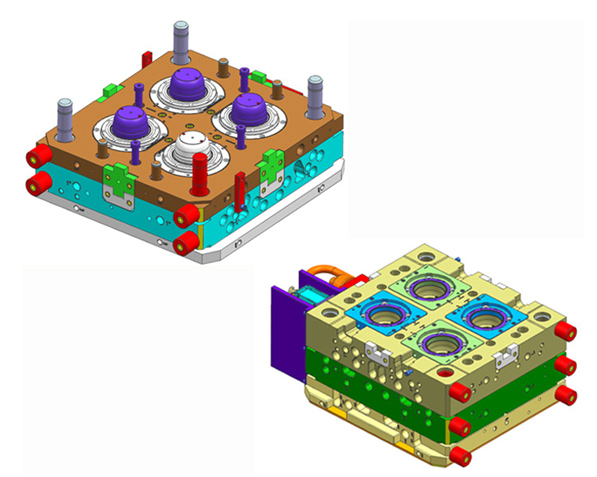

15 Mayıs 2017- kalıp sevkiyatı

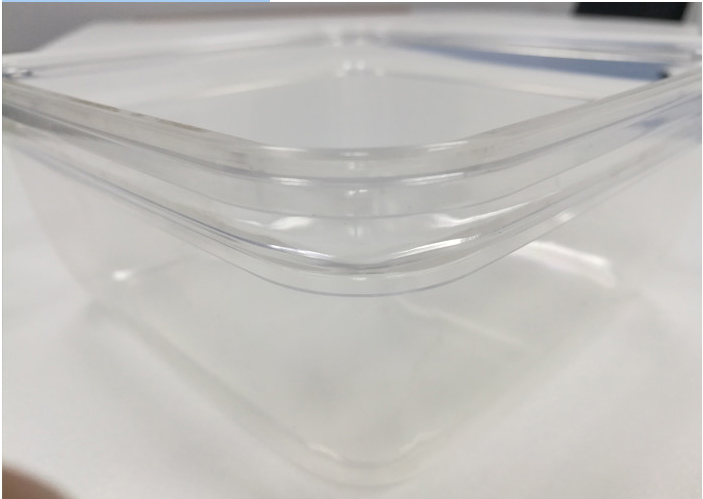

Birkaç ay süren sıkı çalışmanın ardından, bir grup ev tipi (yiyecek kutusu) kalıpları müşteriye gönderildi. Parçalar şeffaf olduğundan (yukarıdaki resimde gösterildiği gibi) ve müşterinin parçaların görünümü konusunda üst düzey bir gereksinimi vardır. Mühendislik ekibimiz parçaların havalandırma problemini çözmek için çok şey yaptı. Sonunda değerli müşterilerimiz bu kalıpların performansından memnun kaldılar, desteğiniz için çok teşekkürler Değerli meslektaşlarım, hepiniz benim kahramanımsınız. tüm çabanız için teşekkürler! Yüksek sesle gülmek…

Yukarıda yaptığımız kalıbın enjekte ettiği parçalar görülmektedir.

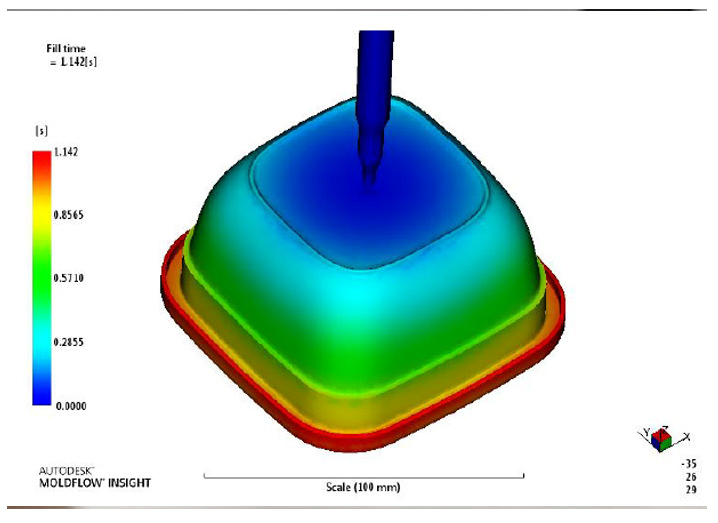

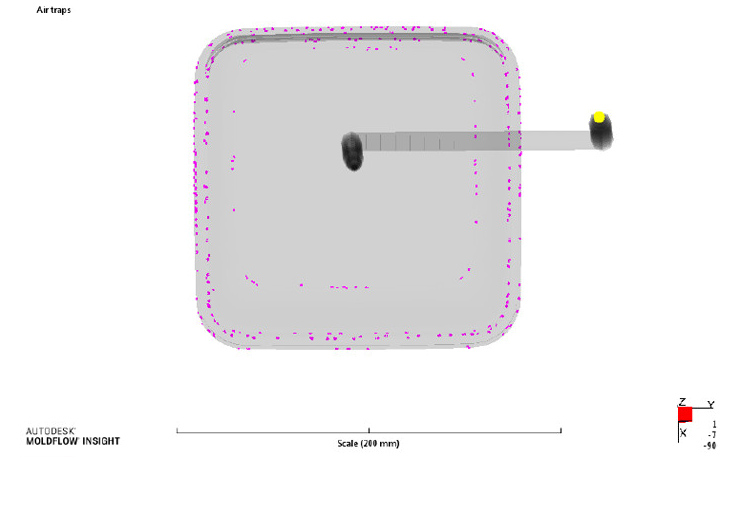

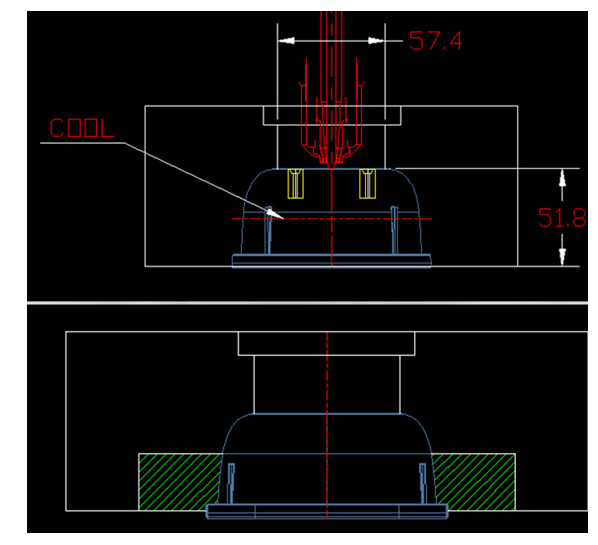

Şeffaf parça kalıp imalatı konusunda tecrübesi olan arkadaşlar olsun. bildiğimiz gibi bu kaseler sadece görünüş parçaları değil aynı zamanda şeffaf malzemeden kalıplanmışlardır. Bu nedenle görünümü çok özel olduğundan hava alma, kısa ses ve parça doldurma kusurlarından kaçınılmalıdır. Bu durumda, iyi bir havalandırma durumuna sahip olacak şekilde ek parçaların nasıl tasarlanacağı, nihai kalıp kalitesinin sağlanmasında anahtar haline gelir; elbette iyi bir pres parametresinin ayarlanması da çok önemli bir yardımcıdır.

Özellikle parçada 3 kademeli geometri mevcut olduğundan hava tahliyesi büyük sorun teşkil etmektedir. Kalıpçıyı deneyimlemeli, nasıl bir durumla karşı karşıya olduğumuzu bilmeli!

Tamam, kalıp yapımının tüm sürecini gözden geçirelim.

Adım 1: Müşteri, parça verilerini kullanarak siparişi verdi.

Parçanın “2D/3D verileri”, “enjeksiyon makinesi boyutu” ve “parça malzeme parametresi” vb. alınması.

Adım 2: Kalıp akışı ve DFM raporu

Kalıp akış analizinin yapılması, analiz sonucuna göre DFM raporunun hazırlanması. Kalıp tasarım teklifinin belirlenmesi için müşteri ile iletişime geçildi.

Adım 3: Kalıp tasarımı Kalıp tasarımcılarımız, tasarımı kalıp akışına ve DFM raporuna göre tamamlayacaktır. Daha sonra tasarımı doğrulama için müşteriye gönderin.

Adım 4: Kalıp imalatı ve montajı Son kalıp tasarımıyla ilgili müşteri onayını aldıktan sonra çelik işleme ve parça montajına başlıyoruz.

Adım 5: Kalıp denemesi

Kalıp denemesi, kalıp üretim kalitesini denetlemek, kalıp sorunlarını patlatmaya çalışmak ve ardından fabrikamızda çözmek, kalıbın müşterilerin enjeksiyon tesisinde iyi üretilebilmesini sağlamak için en önemli süreçtir.

Adım 6: Kalıp optimizasyonu.

Kalıp deneme sonucuna göre kalıp problemlerini optimize etmek için kalıp iyileştirme çalışması yapacağız. Normalde, kalıbın tamamen müşteri ihtiyacına ulaşmasını sağlamak için kalıbı 1-3 kez test ettireceğiz.

Adım 7: Gönderim.

Kalıp sevkiyatı için müşteri onayını aldıktan sonra, kalıbı iyi bir şekilde paketleyeceğiz ve ardından kalıbı müşteriye teslim etmek için lojistik nakliyeciyle iletişime geçeceğiz.

Gönderim zamanı: Temmuz-26-2020