1, ön deformasyon tasarımı anahtardır

Otomatik hava ve su deposu ürünü plastik kalıp hakkında, tasarım ve imalatın kalite kontrolü normal tipten daha zordur, çünkü bu tip parçalar normalde PA6 (PA66) + GF (%30-35) bileşiği malzemesiyle kalıplanır ve bu kalıplama işlemi sırasında deformasyona uğramak kolaydır ve karşılık gelen ürün boyutu toleransın dışına çıkmak kolaydır. Bu nedenle, deformasyon düzenliliğine aşina olmak, daha sonra deneyime ve CAE analizi sonucuna dayanarak ön deformasyon tasarımını yapmak, erken tasarım sürecinde kalıp imalatının başarısının anahtarı haline gelmiştir.

Enuo kalıp ekibi, ön deformasyon kalıp yapımında 10 yıldan fazla deneyime sahiptir ve Valeo, Mahle-behr, Delphi ve diğer dünyaca ünlü otomobil parçası müşterilerine hizmet vermiştir. Burada oto hava ve su deposu kalıp yapımı konusundaki tecrübemizi kısaca tanıtıyoruz. Elbette farklı şirketlerin farklı uygulamaları vardır, eğer sevgili okuyucunun farklı görüşleri varsa, bizimle iletişime geçmekten memnuniyet duyarız.

2, Parça çizimlerini analiz etmek, ürünün ve boyutunun önemli alanlarını netleştirmek

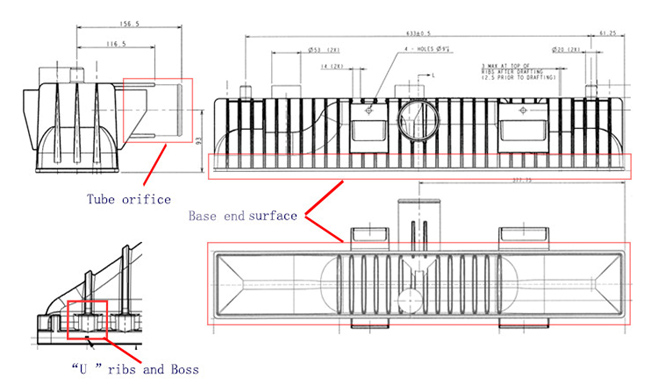

Müşterilerin ürün çizimleri geldiğinde ürünün önemli alanlarını ve ilgili anahtar boyutlarını anlamak her zaman ilk adımdır, ardından ürünün "Uç yüzeyi" gibi bu önemlere daha fazla dikkat edin ("Uç yüzey" kesinlikle düzlük, düzlük gerektiriyordu) ve form boyutu toleransı ve ürün boyutunun diğer parçaları da onların değişimini takip edecektir), “Tüp orifisi” alanı (“tüp orifisi”nin boyutu da çok önemlidir, genellikle konumlandırma, silindirik ve boyutsal toleranslar gereklidir) ve ürün “ Boss” ve “U-şekilli” nervürler vb. aşağıda gösterilmektedir:

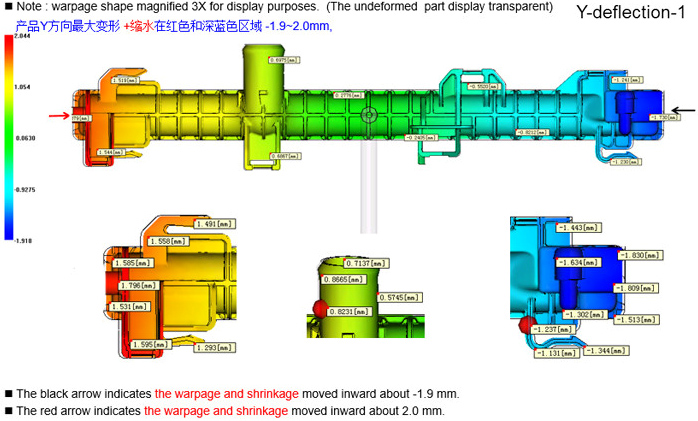

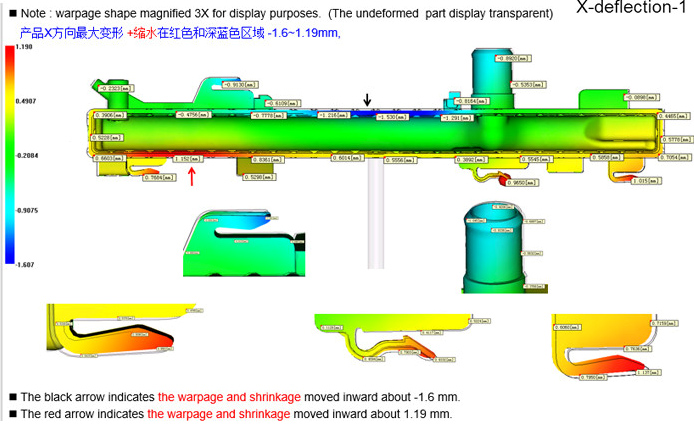

Yeni kalıp için, ürün üzerinde ön deformasyon yapın (tecrübe ve CAE analizine göre tahmini deformasyonun ters yönünde “malzeme telafisini” önceden yapın, gerçek deformasyon gerçekleştikten sonra bunların düzeltilmesini önerin). Kalıp denemesinden sonra, plastik geometriyi, şekli ve konumu vb. düzeltmek için ürün kalıplamasının gerçek deformasyonuna dayalı olarak bazı küçük değişiklikler yapmak.

3, Ürünlerin çizilmesi.

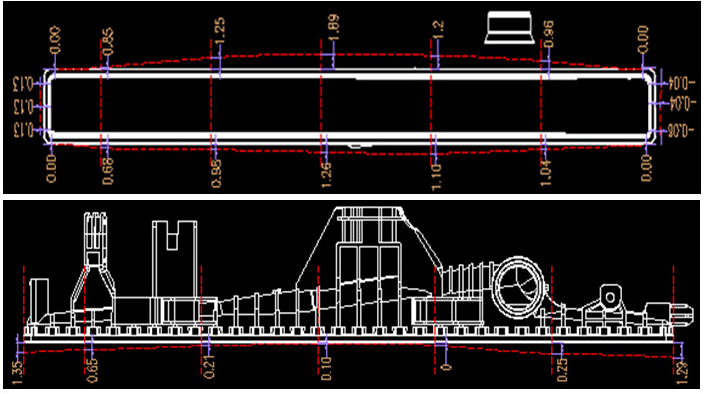

Gelecekteki kalıp optimizasyonunu kolaylaştırmak için, müşterinin ürününe göre yeni bir 3D ürün verisinin kendimiz çizilmesi gereklidir (önemli parametreler korunmalıdır). Ürün deformasyon değerinin belirlenmesi, kalıp akışı analizi ve ürün verilerini değiştirme deneyimi ile birlikte aşağıda deneyimli deformasyon eğilimlerini görebilirsiniz:

Burada, yeniden çizim süreci sırasında bazı ipuçlarını paylaşmaktan memnuniyet duyarız, örneğin: her zaman "Taban uç yüzeyi" alanını çizmeye başlayın, deformasyon değerine göre ürünün kenarında düzlük, düzlük eğrisi çizin, bu eğrilere bakın “Uzat”(UG komutu) düzlük yüzeyine. Yüzeylerin düzgünlüğü “Border” (UG komutu) ile yapılır. Bu adım önemlidir, gelecekteki değişiklikleri kolaylaştırmak için, önce eğriyi çizin, yüzeyi doğrudan "germeyin" (UG komutu), ardından düzlüğün deformasyon yüzeyini kullanarak "Ofset" (UG komutu) ile ürün şeklini alın. Sonraki kalıp optimizasyonu sırasında çok fazla kalıp parçasının değiştirilmesini önlemek için, plastik malzemeyi ürünün "Taban uç yüzeyi" alanında kesin ve ardından gerçek ürün deformasyonuna (artı plastik) dayalı olarak T1-T3 modifikasyonunda bunları kurtarın.

Faydalı ipuçları:

1. Müşteri ürünleri profil yüzeyini mümkün olduğunca kopyalamayın, kendiniz çizmeye çalışın. Böylece, aşağıdaki kalıp modifikasyonları için duvar kalınlığı da dahil olmak üzere değiştirilmesi kolaydır. Şekiller müşteri ürününden kopyalanmışsa, birden fazla değişiklikten sonra 3D verilerde bozulma meydana gelecektir.

2. Çizim sürecinde müşterinin 2/3D ürün verilerinin farklı olmasını önlemek için mümkün olduğunca kontrol edin.

4, ürünün önemli kısmı hakkında olası deformasyon eğilimi

1, “Taban uç yüzeyi” ürününün deformasyonu

Başlangıçta plastik malzeme üzerinde mümkün olduğu kadar azaltma işlemi yapılarak kalıp parçalarının tekrar yapılmasından mümkün olduğunca kaçınılabilir. Aşağıdaki kırmızı çizgi ürünün tahmini deformasyon eğilimini gösterir. lütfen "Yükseklik" veya "U-şekilli" nervürlerin veya ilgili malzemenin "Taban uç yüzeyi" ile birlikte hareket ettirilmesi gerektiğine dikkat edin (Kasanın altındaki malzemenin bir kısmı 0,5 mm aşağı hareket eder, ardından "Yükseklik" de 0,5 mm aşağı iner) ) ve ardından başkalarını çizin. Bunları çizmek için “yüzey” (UG komutu) kullanılması tavsiye edilir.

2, “Tüp deliği” nin ürün deformasyonu

Borunun kökündeki "R" yarıçap şekli, müşteri ürün verileriyle tamamen aynı olmalıdır çünkü bu "R" yarıçapı, ürünün önemli alanının gücünü etkiler. Normal koşullar için, yuvarlak borunun önce plastik tarafı küçültülmeli, ardından gerçek deformasyona göre değer değiştirilmelidir; daha büyük boru için boru şekli önceden oval şekil olarak tasarlanabilir.

3, ürün "U" şeklinde plastik uç deformasyonu

“U-şekilli” plastiğin de yaklaşık 2-3 derece deformasyon yapması gerekir, “U-şeklinde” nervürlerin orta alanı da malzemeyi yan yana kesmelidir (resim 1). Tüm ürünler iyi bir şekilde çizildikten ve "R" yarıçapını tasarladıktan sonra (ayrıca değişimi kolaylaştırmak için, bazen "R" yarıçapının yeniden oluşturulması başarısız olabilir veya uzun zaman harcanır), eğer müşteri 3D verilerindeki bazı geometrilerde pah kırılmamışsa, şunları yapabiliriz: Parça montajını etkilemiyorlarsa pahlayın (çoğu müşteri keskin şeklin “R” yarıçapıyla pahlanmasını tercih eder). Ayrıca ürün ana gövdesinde öne çıkan bazı geometriler büyüktür, bu tür ürün deformasyonlarında paralellik ve diklik konusuna daha fazla dikkat edilmelidir (resim 2).

5, Sonuç

Yukarıda, otomatik hava ve su deposu - “kolay deforme olabilen” ürün kalıbının tasarımı konusunda kendi deneyimlerimiz bulunmaktadır. Bu adımı iyi tamamlarsak, bu tür kalıp imalatında başarının yarısının elde edileceğini düşünüyorum, peki diğer yarısı nerede? lütfen önümüzdeki hafta bu makalenin bir sonraki bölümüne “Ön deformasyon kalıp nasıl yapılır biliyor musunuz?-imalat bölümü” ne bakın.

Tamam sevgili okuyucular. Burada okumaya zaman ayırdığınız için çok teşekkürler. Bir sonraki bölümde görüşmek üzere!

Gönderim zamanı: Temmuz-27-2020